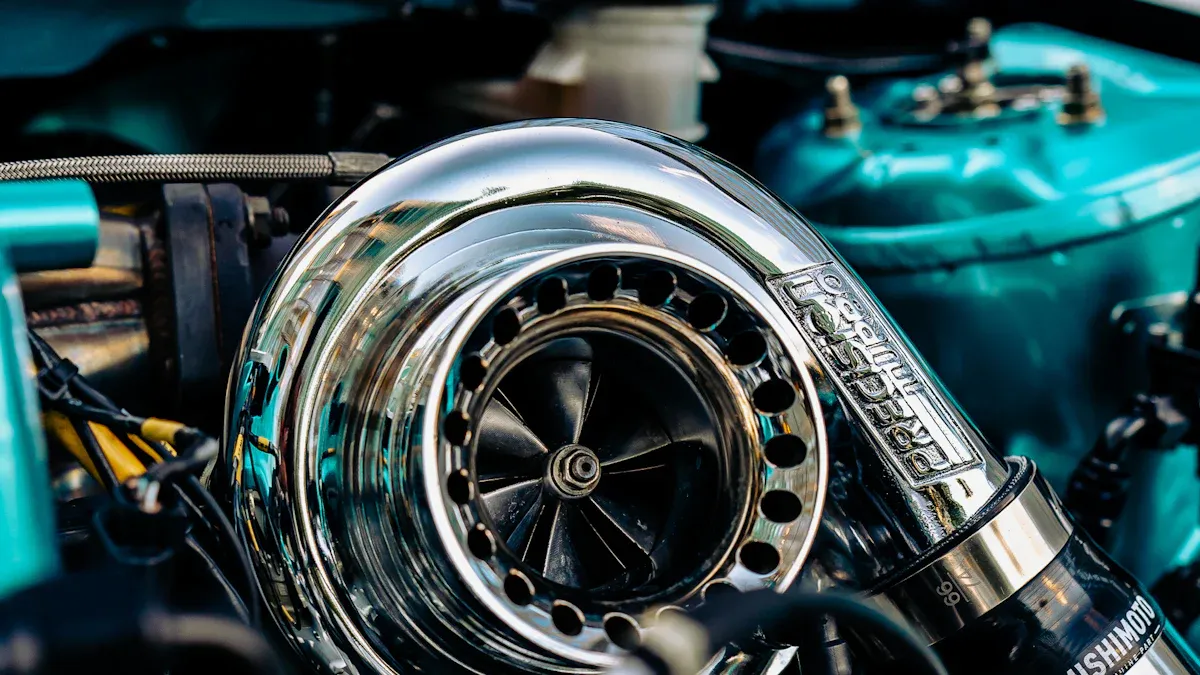

Les conduits du turbocompresseur jouent un rôle crucial dans l'optimisation des performances du moteur. En canalisant efficacement l'air comprimé, ces composants contribuent à une puissance accrue et à une meilleure réactivité de l'accélérateur. Des recherches récentes dans le secteur automobile soulignent que l'optimisation des composants du système de turbocompresseur, tels que la conception de la roue, peut améliorer le rendement d'adaptation de la turbine jusqu'à 4,7 %. Cette amélioration permet aux moteurs d'atteindre une densité de puissance plus élevée et un meilleur rendement énergétique. Lorsque les ingénieurs sélectionnent les bons composants, le turbocompresseur offre une solution optimale.tuyau de turbocompresseurIls assurent un flux d'air constant, une réduction du temps de réponse du turbo et une fiabilité accrue pour les moteurs modernes.

Des tuyaux de turbocompresseur de qualité contribuent à la réduction de la cylindrée du moteur et à la diminution des émissions, ce qui les rend essentiels pour les véhicules performants d'aujourd'hui.

Points clés à retenir

- tuyaux de turbocompresseurAdministrer directement de l'air comprimé au moteur, augmentant ainsi la quantité d'oxygène pour une meilleure puissance et un meilleur rendement.

- Le passage à des tuyaux lisses de plus grand diamètre réduit la résistance à l'écoulement de l'air, augmentant ainsi la puissance et la réactivité de l'accélérateur.

- Les matériaux durables comme l'acier inoxydable et l'aluminium améliorent la résistance des tuyaux, leur résistance à la chaleur et leur fiabilité à long terme.

- Des tuyaux plus courts et plus droits contribuent à réduire le temps de réponse du turbo en fournissant plus rapidement la pression de suralimentation au moteur.

- Des tuyaux bien étanches empêchent les fuites de suralimentation, protégeant ainsi les pièces du moteur et assurant une puissance constante.

- Un flux d'air optimisé grâce à des tuyaux de qualité favorise une meilleure combustion du carburant, améliorant ainsi le rendement énergétique et réduisant les émissions.

- L'inspection et le nettoyage réguliers des tuyaux du turbocompresseur préviennent les fuites et les dommages, assurant ainsi des performances moteur constantes.

- Les échappements de rechange offrent des gains de performance significatifs pour les moteurs modifiés ou à haute pression de suralimentation, tandis que les échappements d'origine conviennent aux configurations standard.

Tuyau de turbocompresseur : définition et fonctionnement

Définition et fonction principale

Rôle dans le flux d'air et la suralimentation

A tuyau de turbocompresseurDans les systèmes de suralimentation, le conduit d'admission d'air est essentiel. Il achemine l'air comprimé provenant du compresseur du turbocompresseur vers le collecteur d'admission du moteur. Ce circuit assure un apport constant d'air à haute pression, augmentant ainsi la quantité d'oxygène disponible pour la combustion. Un apport accru d'oxygène permet au moteur de brûler davantage de carburant, ce qui se traduit par une puissance supérieure et un rendement amélioré.

Un flux d'air efficace dans le conduit du turbocompresseur réduit la résistance, permettant à ce dernier de délivrer une suralimentation rapide et constante. Cette conception favorise une réponse instantanée à l'accélérateur et minimise le temps de réponse du turbo, c'est-à-dire le délai entre l'appui sur l'accélérateur et la sensation de puissance accrue du moteur.

Connexion entre le turbocompresseur, l'échangeur et le moteur

Les tuyaux du turbocompresseur relient plusieurs composants clés du système de suralimentation. Il s'agit notamment du turbocompresseur lui-même, de l'échangeur air-air et du moteur. Le système fonctionne comme suit :

- Le turbocompresseur comprime l'air d'admission, augmentant ainsi sa pression et sa température.

- Le tuyau de suralimentation achemine cet air chaud et sous pression vers l'échangeur.

- L'échangeur air-air refroidit l'air, le rendant plus dense pour une meilleure combustion.

- Le tuyau d'admission achemine ensuite l'air comprimé et refroidi vers le collecteur d'admission du moteur.

D'autres composants essentiels, tels que la soupape de décharge et le clapet de suralimentation, régulent la pression de suralimentation et protègent le système des surtensions. Les canalisations doivent résister aux hautes températures et pressions, garantissant ainsi un fonctionnement fiable même dans des conditions exigeantes.

Matériaux et construction

Matériaux couramment utilisés

Les fabricants choisissent les matériaux des tuyaux de turbocompresseur en fonction de leur capacité à résister à la chaleur, à la pression et aux contraintes mécaniques. Les matériaux les plus courants sont :

| Matériel | Propriétés clés | Effet sur les performances du turbocompresseur |

|---|---|---|

| Acier inoxydable | Résistant à la rouille et à la corrosion, haute résistance, excellente résistance thermique | Idéal pour les environnements difficiles à haute température ; assure la durabilité et l'intégrité structurelle sous contrainte |

| Fonte | Durable, excellente rétention de chaleur, abordable | Maintient des températures élevées des gaz d'échappement, améliorant ainsi l'efficacité ; résiste aux contraintes mécaniques et aux cycles thermiques. |

| Aluminium | Léger, bonne conductivité thermique | Réduit le poids total du système ; favorise la dissipation de la chaleur ; convient aux applications hautes performances |

Chaque matériau présente des avantages uniques. L'acier inoxydable offre une durabilité exceptionnelle dans les environnements à haute température. La fonte retient la chaleur et résiste aux variations de température, ce qui la rend idéale pour les composants d'échappement. La légèreté de l'aluminium contribue à réduire le poids du véhicule et améliore la dissipation de la chaleur.

Importance de la durabilité et de la résistance à la pression

La durabilité et la résistance à la pression sont essentielles pour les conduites de turbocompresseur. Des matériaux de haute qualité préviennent les défaillances telles que les fissures thermiques, la fatigue et les fuites. Les conduites doivent résister aux variations rapides de température et aux pressions de suralimentation élevées sans se déformer ni se rompre. Une construction renforcée et des alliages résistants à la chaleur garantissent des performances durables, même dans des conditions de conduite extrêmes. Des conduites de turbocompresseur fiables contribuent à maintenir un flux d'air constant, à réduire la contre-pression et à optimiser les performances du moteur sur le long terme.

Amélioration du tuyau du turbocompresseur et du flux d'air

Des voies plus fluides et moins restrictives

Réduction de la résistance à l'écoulement de l'air

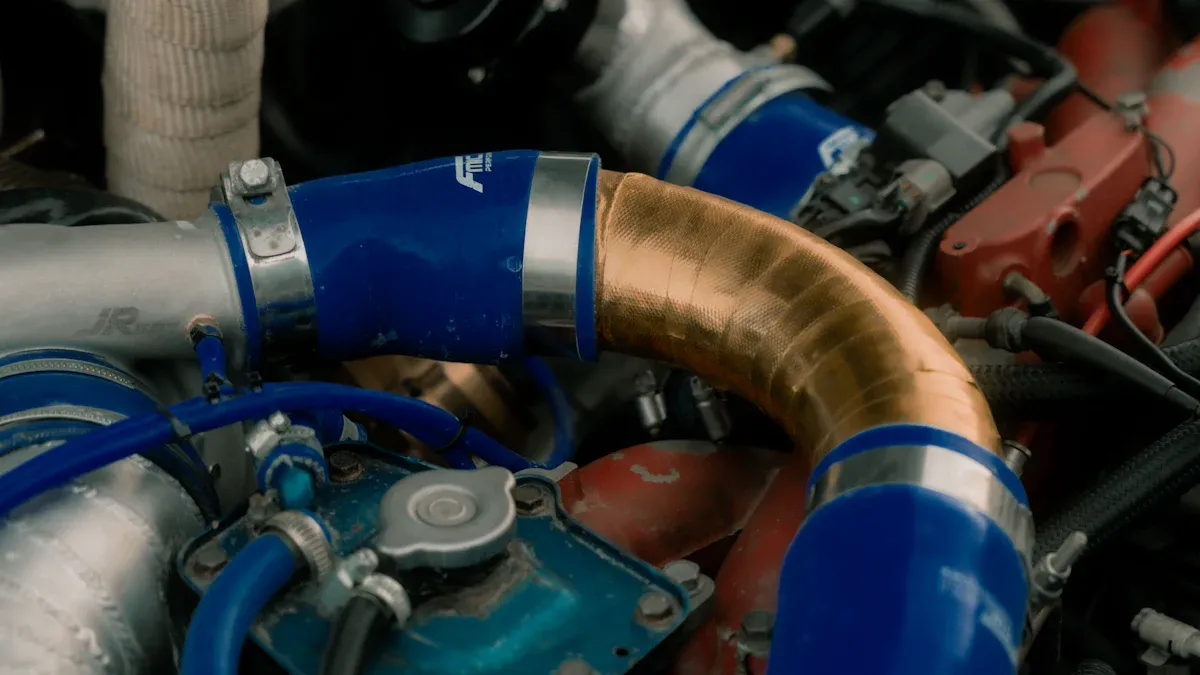

Les ingénieurs conçoivent les conduites de turbocompresseur modernes afin de minimiser les coudes et les restrictions, créant ainsi un passage direct pour l'air comprimé. Les conduites d'origine sont souvent en plastique et présentent des conduits étroits et irréguliers. Ces caractéristiques entraînent des pertes de pression et une rétention de chaleur, ce qui réduit l'efficacité du flux d'air du turbocompresseur. Le passage à des conduites en aluminium cintrées à la mandrin augmente le diamètre et améliore la régularité du conduit. Cette amélioration réduit les pertes de pression et permet à l'air de circuler plus librement du turbocompresseur à l'échangeur et au collecteur d'admission.

Des conduits d'échappement plus fluides et moins restrictifs accélèrent le flux d'air, ce qui améliore la réactivité de l'accélérateur et augmente la puissance. L'utilisation de matériaux durables comme l'aluminium permet également d'éviter des remplacements fréquents, garantissant ainsi des performances constantes dans le temps.

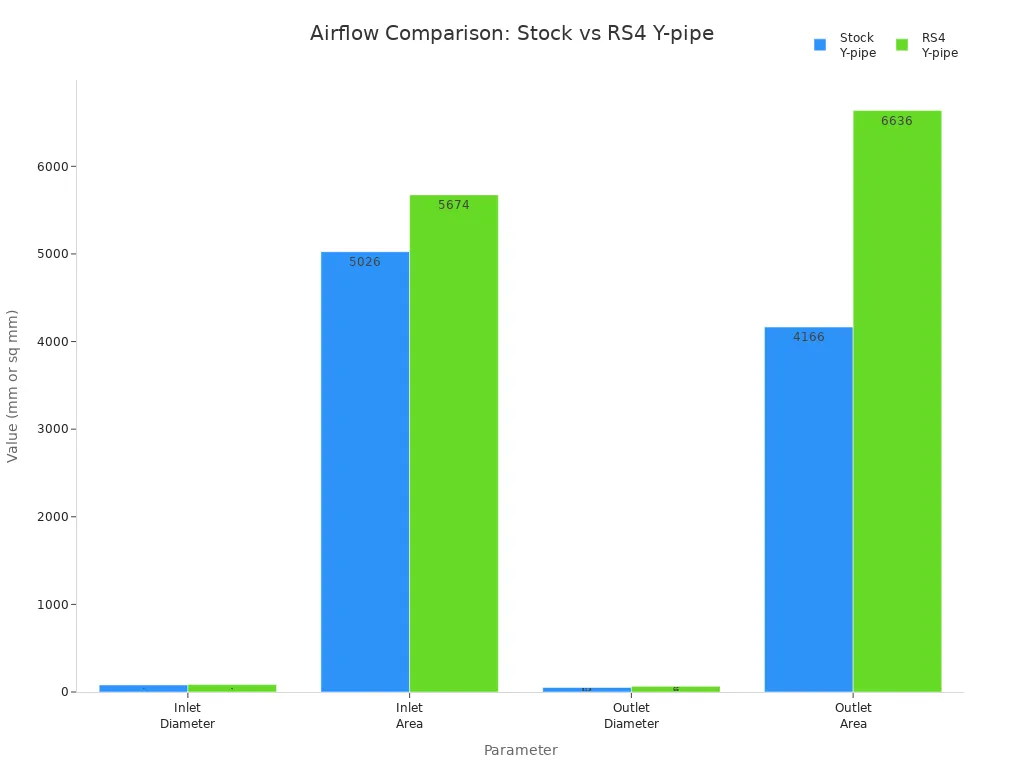

Exemple : Amélioration des canalisations d’origine pour un meilleur débit

Les essais sur banc à flux contrôlé mettent en évidence les avantages detuyaux de turbocompresseur haute performanceLe collecteur d'échappement en Y RS4, par exemple, présente une section d'entrée et de sortie plus importante que le collecteur d'origine. Cette conception réduit les pertes de pression jusqu'à 0,5 psi à des débits d'air élevés, ce qui est particulièrement important pour les véhicules fonctionnant à des niveaux de suralimentation élevés. Le tableau ci-dessous compare les caractéristiques de flux d'air des collecteurs d'origine et RS4 :

| Paramètre | Tube en Y d'origine | Tube en Y RS4 |

|---|---|---|

| Diamètre d'entrée (mm) | 80 | 85 |

| Section transversale d'entrée (mm²) | 5026 | 5674 |

| Diamètre de sortie combiné (mm) | 51,5 (chaque point de vente) | 65 (chaque point de vente) |

| Surface de sortie combinée (mm²) | 4166 (83% de l'entrée) | 6636 (117 % de l'entrée) |

| Réduction des pertes de charge à débit d'air élevé | Ligne de base | Jusqu'à 0,5 psi de moins |

Optimisation de l'oxygène pour la combustion

Impact sur la puissance du moteur

La conception des tubulures d'admission du turbocompresseur influe directement sur la quantité d'oxygène admise au moteur. Les tubulures d'origine restreignent souvent le flux d'air, limitant ainsi l'oxygène disponible pour la combustion. Des tubulures améliorées peuvent augmenter le débit d'air d'environ 50 %, permettant au turbocompresseur de monter en régime plus rapidement et de fonctionner plus efficacement. Un apport d'air plus riche en oxygène au moteur lui permet de brûler davantage de carburant et de générer plus de puissance. Une conception optimale des tubulures garantit un flux d'air régulier et sans restriction, ce qui améliore à la fois la puissance à bas régime et les performances globales du moteur.

- La conception du tuyau d'admission du turbocompresseur influence le flux d'air et l'apport d'oxygène.

- Les tuyaux d'échappement d'origine restrictifs limitent les performances.

- Tuyaux améliorésaugmenter le débit d'air et l'efficacité du turbocompresseur.

- Une plus grande quantité d'oxygène permet une combustion plus importante du carburant et une puissance de sortie accrue.

- La conception lisse des tuyaux améliore la réactivité et la durabilité du moteur.

Gains de performance en situation réelle

Les conduites d'admission d'air en aluminium de rechange ont démontré des améliorations significatives lors de tests en conditions réelles. Par exemple, un Bronco 2.3L turbocompressé a affiché une augmentation du débit d'air allant jusqu'à 9 % côté chaud et de près de 70 % côté froid après le remplacement des conduites d'origine. Ces améliorations ont optimisé la constance du flux d'air, le temps de réponse du turbo, la réactivité de l'accélérateur et le rendement du moteur. Les utilisateurs font également état d'une meilleure distribution de la puissance et d'un temps de réponse du turbo minimal, notamment pour les niveaux de puissance élevés. Les descentes d'échappement hautes performances réduisent encore les restrictions, améliorant le temps au quart de mile d'environ 0,2 seconde. Ces résultats confirment que le remplacement des conduites de turbocompresseur entraîne des gains mesurables en termes de puissance et d'agrément de conduite.

Tuyau de turbocompresseur et réduction du temps de réponse du turbo

Alimentation en air plus rapide du moteur

Un routage plus court et plus direct

Le temps de réponse du turbo se produit lorsqu'il y a un délai entre l'appui sur l'accélérateur et la sensation de puissance accrue du moteur. Les ingénieurs remédient à ce problème en concevanttuyaux de turbocompresseurGrâce à un acheminement plus court et plus direct, l'air comprimé atteint plus rapidement l'admission du moteur, réduisant ainsi le temps de réponse du turbocompresseur. Cette approche minimise le trajet de l'air, ce qui permet au moteur de réagir plus rapidement aux sollicitations du conducteur.

Les systèmes de tuyauterie des turbocompresseurs modernes intègrent plusieurs caractéristiques de conception avancées pour optimiser le débit d'air :

- La conception précise des longueurs et des angles des tuyaux permet de réduire les pertes de performance en créant des voies d'écoulement efficaces.

- Des configurations de tuyauterie sophistiquées contribuent à maintenir la pression et la température de l'air, assurant ainsi un transfert efficace de l'air comprimé.

- La modélisation avancée de la dynamique des fluides numérique (CFD) permet aux ingénieurs d'optimiser le flux d'air et de minimiser les pertes de pression.

- Des matériaux haute température spécialisés et des techniques de fabrication précises permettent de maintenir l'intégrité du système malgré la dilatation thermique, les vibrations et les contraintes mécaniques.

- Les stratégies de gestion thermique, telles que les écrans thermiques et l'utilisation de refroidisseurs intermédiaires, contribuent à maintenir des températures d'air basses et une densité d'air élevée.

Ces innovations garantissent que le tuyau du turbocompresseur achemine l'air rapidement et efficacement, ce qui améliore directement la réactivité du moteur.

Exemple : Conception de tuyaux de rechange

Les fabricants de pièces de rechange conçoivent souvent des conduites de turbocompresseur aux tracés encore plus courts et rectilignes que celles d'origine. Ces conceptions utilisent des coudes cintrés à la mandrin et des diamètres plus importants afin de réduire davantage les restrictions. Par exemple, certains kits de performance remplacent plusieurs coudes d'origine par une seule courbe lisse. Cette modification diminue les turbulences et les pertes de pression, permettant ainsi au turbocompresseur de monter en régime plus rapidement. De nombreux passionnés constatent une nette amélioration de la réactivité de l'accélérateur et une réduction du temps de réponse du turbo après l'installation de ces solutions de rechange.

Maintien d'une pression de suralimentation constante

Prévention des chutes de pression

Une pression de suralimentation constante est essentielle pour des performances moteur optimales. Les conduites du turbocompresseur doivent empêcher les chutes de pression dues aux fuites, aux raccords défectueux ou aux coudes restrictifs. Les ingénieurs utilisent des matériaux de pointe et des techniques d'assemblage précises pour garantir une étanchéité parfaite. Ils optimisent également la géométrie des conduites grâce à des essais sur prototypes et une conception itérative, assurant ainsi une perte de pression minimale et une densité d'air maximale.

Réponse à l'accélérateur améliorée

Un bien conçusystème de tuyauterie du turbocompresseurLe système maintient une pression de suralimentation constante, ce qui se traduit par une réponse plus vive à l'accélérateur. Le moteur bénéficie d'un apport constant d'air comprimé, lui permettant de réagir instantanément aux sollicitations du conducteur. Cette amélioration optimise non seulement l'accélération, mais rend également le véhicule plus réactif et plus agréable à conduire. En réduisant le temps de réponse du turbo et en maintenant une pression de suralimentation constante, le tuyau du turbocompresseur joue un rôle crucial pour une expérience de conduite fluide.

Tuyau de turbocompresseur et efficacité énergétique

Mélange air-carburant optimisé

Meilleure efficacité de combustion

Les ingénieurs conçoivent les systèmes de turbocompresseurs modernes pour alimenter le moteur en air plus dense et plus froid. En réduisant les turbulences et les restrictions du flux d'air, des tuyauteries de plus grand diamètre et des conduits plus lisses permettent au turbocompresseur de comprimer l'air plus efficacement. Ce processus augmente la teneur en oxygène par unité de volume, ce qui enrichit le mélange air-carburant. Lorsque le moteur reçoit ce mélange optimisé, la combustion est plus puissante et plus complète. Il en résulte un gain significatif de puissance et de rendement du moteur.

Le turbocompresseur comprime l'air d'admission, augmentant ainsi sa pression et sa densité. Cet air plus dense transporte davantage d'oxygène dans la chambre de combustion. Grâce à cette plus grande quantité d'oxygène, le moteur brûle le carburant plus efficacement, libérant ainsi plus d'énergie à chaque cycle. Cette combustion optimisée accroît non seulement la puissance, mais améliore également le rendement énergétique et réduit les émissions. Les matériaux résistants à la chaleur des durites du turbocompresseur garantissent l'acheminement de l'air comprimé jusqu'au moteur sans fuites ni pertes, maintenant ainsi une pression de suralimentation optimale et favorisant une combustion homogène et efficace.

Remarque : Une alimentation en air efficace favorise une combustion plus complète, ce qui se traduit par un meilleur rendement énergétique et des émissions réduites.

Exemple : Avantages liés à la conduite quotidienne

Les conducteurs bénéficient au quotidien d'un mélange air-carburant optimisé. Les véhicules équipés d'une tubulure de turbocompresseur améliorée présentent souvent une meilleure réactivité à l'accélérateur et une accélération plus fluide. Grâce à ces améliorations, le moteur fournit moins d'effort pour produire la même puissance. Par conséquent, la consommation de carburant diminue, notamment en ville où les accélérations et les décélérations sont fréquentes. De nombreux conducteurs constatent que leur véhicule est plus réactif et consomme moins de carburant pour parcourir la même distance après la mise à niveau de leur turbocompresseur.tuyaux de turbocompresseur.

Systèmes de gestion moteur compatibles

Lectures de capteurs améliorées

Les moteurs modernes utilisent un réseau de capteurs pour surveiller le débit d'air, la température et la pression. Des conduits de turbocompresseur de haute qualité contribuent à maintenir un débit d'air stable et prévisible, permettant ainsi aux capteurs de fournir des données précises au calculateur moteur (ECU). Grâce à ces informations fiables, l'ECU peut ajuster avec plus de précision l'injection de carburant et l'avance à l'allumage. Cette précision se traduit par une meilleure combustion et une consommation de carburant réduite.

| Type de capteur | Fonction | Avantage d'un flux d'air stable |

|---|---|---|

| Débit d'air massique (MAF) | Mesure le volume d'air entrant | Livraison de carburant précise |

| Pression du collecteur | Les moniteurs surveillent la pression de suralimentation. | Performances moteur constantes |

| Température de l'air d'admission | Suivi de la température de l'air | Calage d'allumage optimisé |

Fonctionnement du moteur plus fluide

Un flux d'air stable et des relevés de capteurs précis contribuent à un fonctionnement moteur plus régulier. Le calculateur moteur effectue des ajustements en temps réel pour maintenir le rapport air/carburant idéal, même en cas de variations des conditions de conduite. Cette adaptabilité garantit un rendement moteur optimal, que ce soit sur autoroute ou dans les embouteillages. Un fonctionnement plus régulier réduit les contraintes sur le moteur, prolonge la durée de vie des composants et contribue à maintenir une consommation de carburant optimale.

Tuyau de turbocompresseur pour des niveaux de suralimentation plus élevés

Gestion de la pression accrue

Matériaux et construction plus résistants

Les moteurs hautes performances exigent souvent des niveaux de suralimentation plus élevés, ce qui met à rude épreuve l'ensemble du système d'admission d'air. Pour relever ces défis, les ingénieurs sélectionnent des matériaux robustes et des techniques de fabrication avancées. L'aluminium moulé et le silicone haute performance sont devenus les matériaux de prédilection pour les améliorations de performances modernes. Les conduites d'admission en aluminium moulé remplacent les composants en plastique fragiles, éliminant ainsi les risques de fissures et de défaillances sous l'effet des pressions de suralimentation élevées. Les durites en silicone surpassent le caoutchouc traditionnel grâce à leur résistance à la chaleur et à la pression, garantissant une fiabilité à long terme.

Les adaptateurs usinés CNC au niveau des raccords du turbo et du papillon des gaz assurent un ajustement précis et étanche. Les adaptateurs crantés maintiennent les durites en place, les empêchant de se détacher lors des fortes accélérations. Ces améliorations permettent au système de résister aux contraintes extrêmes de la conduite sportive.

Exemple : Améliorations des performances

De nombreux kits de rechange mettent en valeur ces améliorations. Par exemple, unmise à niveau des performancesLe système peut comprendre un tuyau de suralimentation en aluminium moulé, des raccords en silicone et des adaptateurs usinés CNC. Ces composants fonctionnent de concert pour créer un circuit d'air comprimé continu et ultra-résistant. Les transitions optimisées entre les tuyaux réduisent les turbulences et permettent des débits d'air plus élevés. Les conducteurs qui installent ces améliorations constatent souvent une meilleure stabilité de la pression de suralimentation et une réactivité accrue de l'accélérateur, notamment lorsqu'ils sollicitent leur moteur au-delà des spécifications d'origine.

Prévention de la dilatation et des fuites des canalisations

Maintenir une augmentation constante

Les fuites de suralimentation constituent le point de défaillance le plus fréquent des systèmes turbo haute pression. Ces fuites se produisent souvent au niveau des raccords, des coupleurs ou des colliers. Lorsqu'une fuite apparaît, le turbocompresseur doit fournir un effort accru pour maintenir la pression de suralimentation cible, ce qui peut entraîner une survitesse et une augmentation de la contre-pression. Pour prévenir ces problèmes, les ingénieurs utilisent plusieurs stratégies :

- Remplacez les tuyaux en plastique et en caoutchouc par des tuyaux en aluminium moulé et en silicone pour une résistance supérieure.

- Utilisez des adaptateurs usinés CNC pour des connexions étanches et fiables.

- Installez des adaptateurs crantés pour maintenir les tuyaux bien en place.

- Optimiser les transitions de tuyauterie afin de minimiser les restrictions d'écoulement et de réduire le risque de fuites.

L'inspection régulière et la bonne installation des colliers de serrage sont essentielles. Des colliers mal positionnés, surdimensionnés ou desserrés sont souvent à l'origine de fuites. De simples ajustements, comme la réorientation ou le resserrage des colliers, permettent de rétablir l'étanchéité et d'améliorer les performances.

Protection des composants du moteur

Une pression de suralimentation constante améliore non seulement la puissance délivrée, mais protège également les composants essentiels du moteur. En cas de fuite, de l'air s'échappe entre le turbocompresseur et le collecteur d'admission. Même de petites fuites contraignent le turbocompresseur à tourner plus vite, ce qui augmente l'usure et le risque de dommages. Parmi les points faibles courants, on retrouve les raccords en silicone mal ajustés et les colliers de serrage mal positionnés. Les techniciens utilisent souvent des tests de fumée ou des pulvérisations d'eau savonneuse pour détecter rapidement les fuites. Un dépannage rapide de ces problèmes contribue à la fiabilité du moteur et garantit un fonctionnement optimal du système de suralimentation.

Fiabilité du tuyau de turbocompresseur et du moteur

Réduction de l'imprégnation thermique et des contraintes mécaniques

Utilisation de matériaux résistants à la chaleur

Dans les moteurs hautes performances, les ingénieurs s'attaquent aux problèmes d'échauffement et de contraintes mécaniques en sélectionnant soigneusement les matériaux et en optimisant la conception des tuyauteries. Ils positionnent souvent le turbocompresseur à l'écart du compartiment moteur encombré, parfois même à l'arrière du véhicule. Ce positionnement expose les composants du turbo à un air ambiant plus frais, ce qui favorise une meilleure dissipation de la chaleur. L'allongement des tuyauteries accroît la distance par rapport aux principales sources de chaleur, assurant une meilleure isolation thermique et réduisant les contraintes thermiques sur les pièces critiques.

Les matériaux spécialisés et les techniques d'isolation avancées jouent un rôle crucial dans le maintien de l'intégrité structurelle. L'acier inoxydable, la fonte et les alliages de pointe résistent aux hautes températures et à la fatigue mécanique. Les ingénieurs utilisent également la dynamique des fluides numérique (CFD) pour optimiser le tracé des tuyauteries, en veillant à ce que les longueurs, les angles et les coudes permettent de maîtriser la dilatation thermique et les vibrations. L'ensemble de ces stratégies contribue à préserver la fiabilité du système et à protéger les composants du moteur environnants contre la chaleur excessive.

Remarque : Des températures plus basses sous le capot protègent non seulement le système turbo, mais améliorent également la durée de vie et les performances des pièces du moteur situées à proximité.

Exemple : Durabilité à long terme

Durabilité à long terme detuyaux de turbocompresseurLa qualité des turbines dépend fortement du choix et des essais des matériaux. Des études scientifiques sur les tubes en acier, comme le P92, montrent qu'une exposition prolongée aux contraintes et à la chaleur peut entraîner des modifications microstructurales. Avec le temps, ces modifications dégradent les propriétés mécaniques telles que la résistance à la traction et la durée de vie en fluage, notamment sous fortes contraintes. Des fabricants comme Mitsubishi Heavy Industries réalisent des essais de cyclage thermique rigoureux, exposant de manière répétée les matériaux des carters de turbines à des variations de température extrêmes. Ces essais permettent d'évaluer la résistance de matériaux tels que l'acier, le fer et l'aluminium à la fissuration, au gauchissement ou à la déformation pendant des centaines d'heures. Les résultats obtenus guident les ingénieurs dans le choix de matériaux qui offrent un équilibre optimal entre durabilité, coût et conformité aux exigences réglementaires.

Les innovations récentes portent sur les composites légers et les alliages de pointe. Ces matériaux offrent une meilleure résistance à la chaleur et aux contraintes mécaniques, répondant ainsi aux exigences des moteurs modernes et aux normes d'émissions plus strictes.

Prévention de l'entrée des contaminants

Connexions étanches

Connexions étanchesLes joints des turbocompresseurs jouent un rôle essentiel dans la fiabilité du moteur. Les ingénieurs utilisent des joints et des flexibles spécifiques, conçus pour résister aux températures extrêmes, aux produits chimiques et aux variations de pression. Ces joints forment des barrières étanches qui empêchent la poussière, l'humidité et les débris de pénétrer dans le système. Des matériaux comme le silicone et les joints sur mesure offrent durabilité et résistance chimique, garantissant ainsi une étanchéité parfaite même dans des environnements difficiles.

Les joints labyrinthes offrent une protection supplémentaire. Leur conception complexe, semblable à un labyrinthe, oblige les contaminants à emprunter un chemin difficile, réduisant considérablement le risque que la poussière ou l'humidité n'atteignent les pièces sensibles du moteur. Ces joints sans contact conservent leur efficacité dans le temps, car ils ne s'usent pas rapidement. Leur conception induit également un flux turbulent et des forces centrifuges, repoussant les particules indésirables tout en retenant les fluides nécessaires à l'intérieur du système.

Protection des pièces sensibles du moteur

Le maintien d'un flux d'air et de fluide propre est essentiel à la santé du moteur. L'étanchéité des raccords de tuyauterie du turbocompresseur réduit les risques de corrosion, d'usure et de panne mécanique en empêchant la pénétration de contaminants. Cette protection prolonge la durée de vie des composants sensibles du moteur, tels que les capteurs et les pièces mobiles, et garantit un fonctionnement fiable même dans des conditions exigeantes. En empêchant l'infiltration de particules nocives, les ingénieurs contribuent à maintenir des performances moteur optimales et à réduire le risque de pannes prématurées.

Conseil : L’inspection régulière des joints et des raccords contribue à assurer une protection continue contre les contaminants, favorisant ainsi la fiabilité à long terme du moteur.

Choix et entretien des tuyaux de turbocompresseur

Tuyaux de turbocompresseur d'origine vs. de rechange

Avantages et inconvénients de chaque option

Les propriétaires de véhicules doivent souvent choisir entre les tuyaux de turbocompresseur d'origine et ceux de rechange. Les tuyaux d'origine sont conçus pour une fiabilité et une compatibilité optimales avec les spécifications du constructeur. Ils sont généralement fabriqués en caoutchouc ou en plastique, ce qui contribue à réduire l'accumulation de chaleur, mais peut restreindre le flux d'air. Ces tuyaux conviennent parfaitement à une utilisation quotidienne et aux modifications mineures, et constituent une solution économique pour la plupart des utilisateurs.

Les échappements adaptables, quant à eux, visent à optimiser les performances. Les fabricants utilisent de l'acier inoxydable ou de l'aluminium, augmentent le diamètre des tubes et réduisent le nombre de coudes. Ces améliorations optimisent le flux d'air et minimisent l'échauffement, notamment pour les applications hautes performances. Par exemple, les tests de débit sur banc d'essai et les résultats au banc de puissance montrent que les échappements adaptables dotés de revêtements thermoréfléchissants peuvent apporter des gains de puissance mesurables, en particulier sur les moteurs préparés. Cependant, ces options adaptables sont souvent plus coûteuses et peuvent nécessiter une installation par un professionnel.

Remarque : Les tuyaux d’origine conviennent aux véhicules de série ou légèrement modifiés, tandis que les tuyaux de rechange excellent dans les scénarios de réglage agressif.

| Fonctionnalité | Tuyaux d'origine | Tuyaux de rechange |

|---|---|---|

| Matériel | Caoutchouc/Plastique | Acier inoxydable/aluminium |

| Flux d'air | Modéré | Haut |

| Gestion de la chaleur | Bon (moins de rétention de chaleur) | Excellent (avec revêtements) |

| Coût | Inférieur | Plus haut |

| Idéal pour | Voitures d'origine/légèrement modifiées | Configurations hautes performances |

Quand envisager une mise à niveau

Les conducteurs recherchant une puissance accrue ou prévoyant une reprogrammation moteur poussée devraient envisager le remplacement de leur échappement par un modèle de rechange. Les échappements d'origine peuvent devenir un facteur limitant la puissance, notamment au-delà de 400 chevaux. Les solutions de rechange offrent un meilleur flux d'air et une dissipation de chaleur optimisée, garantissant des performances fiables même à des pressions de suralimentation élevées. Pour les conducteurs sportifs ou les compétiteurs, cette amélioration assure un flux d'air optimal et une puissance constante au moteur.

Conseils d'entretien pour les tuyaux de turbocompresseur

Inspection régulière et signes d'usure

L'inspection régulière permet d'éviter des pannes coûteuses. Les techniciens recommandent de vérifiertuyaux de turbocompresseurRemplacez les durites tous les 24 000 kilomètres. Recherchez les fuites d'huile au niveau des raccords, qui peuvent indiquer des joints usés. Une perte de pression de suralimentation, des bruits inhabituels comme des sifflements ou des gémissements, ainsi que des fissures ou de la corrosion visibles signalent des problèmes potentiels. Inspectez régulièrement les filtres à air et les conduits d'admission pour éviter que des débris n'endommagent les composants du turbocompresseur. La détection précoce de ces signes permet des réparations rapides et préserve la santé du moteur.

- Fuites d'huile près des joints du turbocompresseur

- sifflements ou gémissements

- Pression de suralimentation réduite ou accélération médiocre

- Dommages physiques tels que des fissures ou de la corrosion

Nettoyage et prolongation de la durée de vie des canalisations

Un nettoyage et un entretien appropriés prolongent la durée de vie des conduites du turbocompresseur. Nettoyez régulièrement l'échangeur et les tuyauteries associées pour éliminer les débris et éviter l'accumulation de chaleur. Effectuez un test de pression annuel du système pour détecter les fuites. Assurez-vous que tous les raccords restent bien serrés et étanches. Utilisez des huiles et des filtres synthétiques de haute qualité pour protéger les composants du turbocompresseur. Laissez le moteur chauffer avant de conduire et refroidir après une utilisation intensive afin de maintenir une bonne lubrification et d'éviter la surchauffe. Respectez les intervalles d'entretien préconisés par le constructeur, en remplaçant les durites et les joints tous les 50 000 kilomètres ou tous les 36 mois pour une fiabilité optimale.

Conseil : Un entretien régulier permet non seulement de préserver les performances, mais aussi de réduire le risque de pannes inattendues.

Les conduites du turbocompresseur jouent un rôle crucial dans l'optimisation de la puissance, du rendement et de la fiabilité du moteur. Leur remplacement par des conduites de haute qualité améliore le flux d'air, réduit le temps de réponse du turbo et optimise la réactivité de l'accélérateur. Un contrôle et un nettoyage réguliers préviennent les fuites et l'accumulation de dépôts, assurant ainsi la longévité du moteur. Les experts automobiles recommandent de remplacer les conduites d'origine, souvent restrictives, par des matériaux durables comme l'aluminium pour des gains de performance constants. Privilégier la mise à niveau des conduites du turbocompresseur garantit un fonctionnement plus souple, une puissance accrue et une consommation de carburant réduite pour tout véhicule turbocompressé.

FAQ

Quel est le rôle principal d'un tuyau de turbocompresseur ?

Un tuyau de turbocompresseur achemine l'air comprimé du turbocompresseur vers le moteur. Ce processus augmente la quantité d'oxygène disponible pour la combustion, ce qui améliore la puissance et le rendement du moteur.

À quelle fréquence les conducteurs doivent-ils inspecter les tuyaux du turbocompresseur ?

Les techniciens recommandentinspection des tuyaux du turbocompresseurTous les 24 000 kilomètres. Des contrôles réguliers permettent de détecter rapidement les fuites, les fissures ou les connexions desserrées. Un diagnostic précoce prévient les pertes de performance et protège les composants du moteur.

Les tuyaux de turbocompresseur de rechange peuvent-ils améliorer les performances ?

Les tuyaux de turbocompresseur de rechange sont souvent de plus grand diamètre et présentent des courbes plus douces. Ces caractéristiques réduisent les restrictions de flux d'air. De nombreux conducteurs constatent une meilleure réactivité de l'accélérateur et une puissance accrue après la modification.

Quels matériaux offrent la meilleure durabilité pour les tuyaux de turbocompresseur ?

L'acier inoxydable, l'aluminium moulé et le silicone de haute qualité offrent une excellente durabilité. Ces matériaux résistent à la chaleur, à la pression et aux contraintes mécaniques. Ils contribuent à maintenir une pression de suralimentation constante et à prolonger la durée de vie du système turbo.

Comment les tuyaux du turbocompresseur affectent-ils le rendement énergétique ?

Les conduits de turbocompresseur performants acheminent un air plus dense et plus froid vers le moteur. Ce processus favorise une meilleure combustion. Une combustion améliorée se traduit par un rendement énergétique accru et des émissions réduites.

Quels sont les signes d'une défaillance du tuyau de turbocompresseur ?

Les signes courants incluent les fuites d'huile, les sifflements, la baisse de pression de suralimentation et les fissures visibles. Les conducteurs peuvent également constater une accélération médiocre. Une prise en charge immédiate de ces symptômes permet d'éviter d'autres dommages au moteur.

Les tuyaux du turbocompresseur nécessitent-ils un entretien particulier ?

Un nettoyage et une inspection réguliers permettent de maintenir les conduites du turbocompresseur en parfait état. Les techniciens recommandent un test de pression annuel du système. Le resserrage des raccords et le remplacement des joints usés contribuent également au maintien des performances.

Quand les conducteurs devraient-ils envisager de remplacer les tuyaux du turbocompresseur ?

Les conducteurs devraient envisager des améliorations lorsqu'ils augmentent la pression de suralimentation ou modifient le moteur pour obtenir plus de puissance. Les collecteurs d'échappement haute performance favorisent un meilleur flux d'air et une pression de suralimentation plus stable. Ces améliorations profitent aussi bien aux conducteurs quotidiens qu'aux passionnés de sport automobile.

Date de publication : 8 août 2025